Подшипники скольжения

Масляная пленка

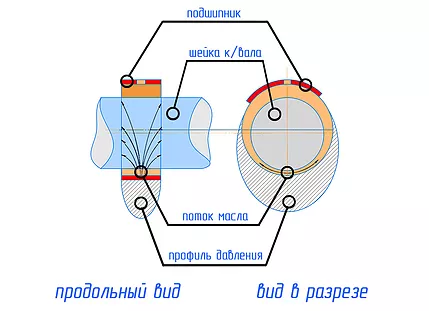

При работе двигателя между вкладышами и шейками коленчатого вала образуется и

сохраняется

масляная пленка

.У масляной пленки две функции.

Главная функция масляной пленки это отделение вкладышей (подшипника) от шейки коленчатого вала.

Вторая функция масляной пленки это охлаждение подшипника. При вращении вала генерируется тепло,

которое

должно отводиться масло, но частично тепло передается на сопрягаемые детали (шатун, опоры

вкладышей,

картер…).

В современных двигателях основная часть масла используется для охлаждения подшипников, а для

смазки

нужна лишь незначительная часть этого масла. Толщина масляной пленки определяется такими

факторами:

- Нагрузкой на подшипники;

- Скоростью работы подшипников;

- Люфтами в узле подшипника;

- Вязкость масла.

При нормальной работе двигателя средней форсировки минимальное значение толщины масляной пленки

составляет 7-8 мкм. В современных форсированных двигателях до 4 мкм.

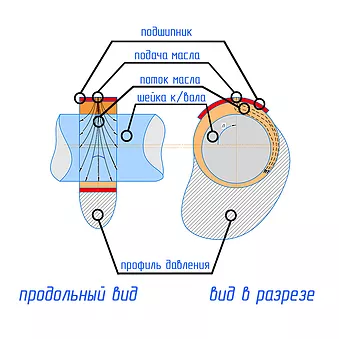

Касаемо работы смазки в подшипниках вала ДВС, нужно выделить два физических процесса это

гидродинамическая смазка и гидростатическое смачивание.

Итак, гидростатическая смазка вызывается вращением вала. При вращении вала, масло втягивается в

подшипник через смазочные каналы и зазор, образуется масляная пленка, которая распределяет

равномерно

давление, отделяет вал от подшипника. Масло из подшипника отводиться в поперечном направлении.

После прекращения вращения вала, на деталях остается масляная пленка, которая предотвращает

соприкосновение вала с подшипником. Амортизация ударных нагрузок – в этом функция

гидростатического

смачивания.

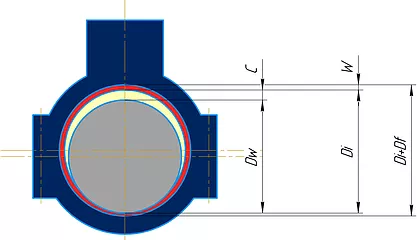

Зазор подшипника

Зазор подшипника имеет большое значение для работы двигателя. При уменьшении зазора в подшипнике снижаются шумы, вибрации двигателя увеличивает прилегаемость, что приводит к снижению локальных напряжений в слое подшипника, лучшей амортизации ударных нагрузок и снижению износа деталей. При уменьшении зазора в подшипнике возникают и негативные факторы, такие как снижение теплоотведения из подшипника, что опять же ведет к износу деталей. Зазор подшипника зависит от трех факторов:

- износа подшипника;

- свойства материала;

- допусков компонентов подшипникового узла.

Материалы, из которых изготавливают коленчатый вал, подшипники, блок цилиндров, могут иметь разные коэффициенты температурного расширения. Это значительно может сказаться на зазоре подшипника при низких и высоких температурах. Зазор подшипника определяется как разность между внутренним диаметром подшипника и наружным диаметром шейки коленчатого вала, диаметром посадочного гнезда и шейки коленчатого вала, а также толщины стенки коленчатого вала.

Материалы подшипников скольжения

- Материалы для изготовления подшипников должны сочетать в себе свойства:

- Малое трение;

- Износоустойчивость;

- Усталостная прочность;

- Способность выдерживать высокие нагрузки;

- Способность к адаптации (способность к прирабатываемости и компенсации неточности изготовления деталей и их сборки );

- Способность к абсорбции (задерживать посторонние частицы);

- Стойкость против коррозии;

- Невысокая стоимость материалов;

- Технологичность в обработке.

- Все это обусловлено особенностью работы двигателя.

Конструктивное исполнение

Массивные вкладыши – это подшипники целиком сделанные из подшипникового материала. Большинство

таких

вкладышей это втулки. Наилучшим вариантом обеспечения всех требуемых свойств - это применение

композитных материалов. В массивных вкладышах чаще используются сплавы бронзы с применением

несущего

слоя из баббита.

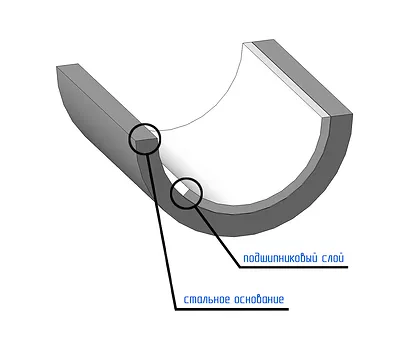

Исходя из практического опыта, были выбраны композитные материалы из двух и трех слоев.

Двухслойный (биметаллический) вкладыш, как правило, состоит из стального основания и слоя

подшипникового

металла. В современных двигателях подшипниковый слой металла - это сплав на основе Алюминия,

Олова,

Меди, Никеля и Сурьмы.

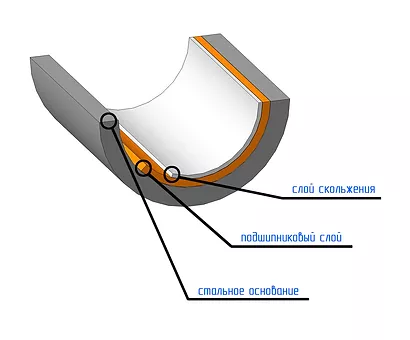

Трехслойный (триметаллический) так же состоит из стального основания, слоя подшипникового

металла и

слоя

скольжения. Подшипниковый слой чаще изготавливается из свинцовистой бронзы с толщиной покрытия

0,1-0,3

мм. Материалы с улучшенными свойствами из свинцовистой бронзы в настоящее время изготавливаются

методом

непрерывного литья и спекания, вытесняя метод заливки, по ряду показателей. Третий компонент

триметаллического подшипника наноситься на подшипниковый слой толщиной всего лишь 0,01-0,04 мм и

называется слоем скольжения или приработочным. Для предотвращения диффузии атомов из

подшипникового

слоя

в слой скольжения, их разделяют промежуточным слоем.

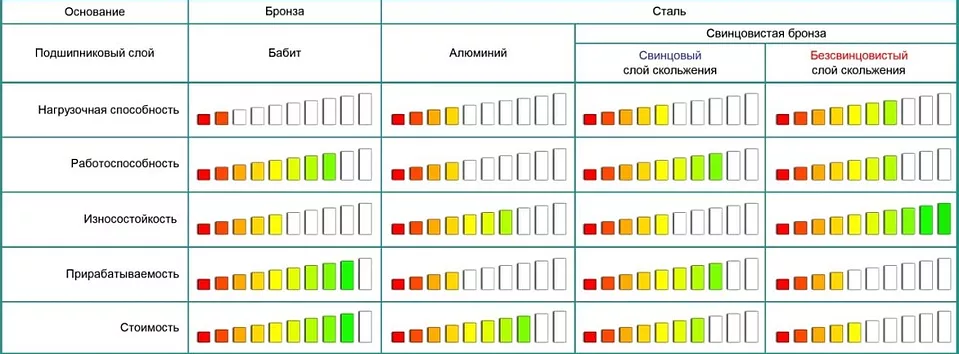

Сравнительные характеристики материалов подшипников представлены в таблице.

Конструкции подшипников скольжения

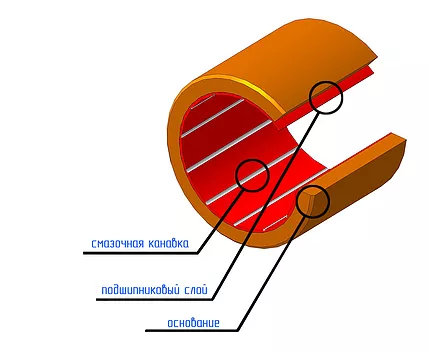

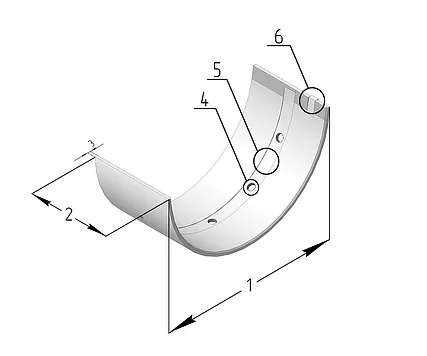

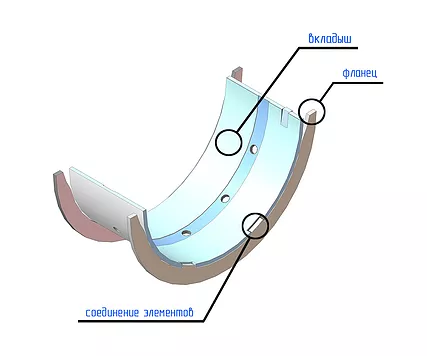

Конструктивные элементы подшипников показаны на рисунках. Основные конструктивные элементы такие как:

- ширина подшипника;

- толщина подшипника;

- диаметр в свободном состоянии,

Переменные элементы конструкции обусловлены условиями работы и задачами:

- Масляная канавка;

- Масляные отверстия;

- Установочная втулка;

- Монтажные фаски;

- Выемки под фланец;

- Выемки на упорных частях.

- Втулки

- Вкладыши (разборные подшипники)

- Гладкие;

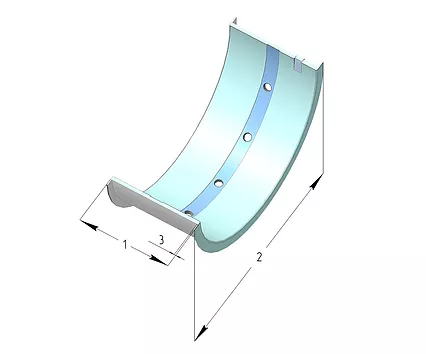

- Фланцевые

К элементам вкладышей так же можно отнести упорные полукольца. В последнее время в качестве опорно-упорного подшипника начинают использовать фланцевые составные вкладыши /клинч/, заменяя цельные фланцевые вкладыши и комбинацию гладкий вкладыш с упорными полукольцами. Каждый компонент таких вкладышей может изготавливаться отдельно, что позволяет использование различных материалов для осевых и упорных элементов повышая их надежность и эксплуатационные характеристики. Следовательно, такой тип вкладыша позволяет достичь уникальных свойств и характеристик, недоступных для вкладышей из одного элемента. Еще одно важное преимущество сборных вкладышей состоит в возможности изгиба упорных полушайб, в соответствии с прогибом коленчатого вала, без образования больших нагрузок, перегрева и «масляного голодания».

1-диаметр вкладыша, 2-ширина вкладыша, 3-толщина вкладыша, 4-смазочное отверстие, 5-смазочная канавка, 6-установочная втулка

1-установочная ширина с зазорами, 2-установочный диаметр с фланцами, 3-толщина щеки фланца

Особенности конструкции вкладышей

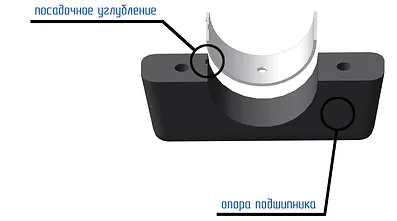

Наиболее очевидной и наглядной из таких особенностей является установочная втулка,

обеспечивающая

только

правильность расположения вкладыша подшипника в опоре.

Установочные втулки, в современности, у ведущих изготовителей вкладышей, производятся путем

осадки

давлением, а традиционным методом получения втулки является штамповка или фрезеровка внутреннего

профиля. Установочная втулка может быть выполнена либо в виде стандартной втулки, либо в виде

вытисненной втулки. Установочная втулка не защищает подшипник от скручивания или перекашивания

внутри

опоры.

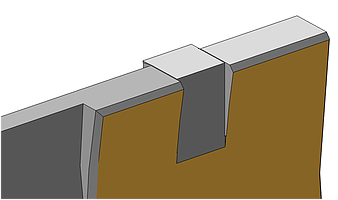

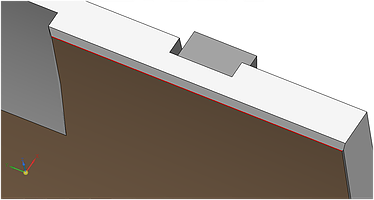

Припуск на длину вкладыша

Защита скручивания и перекоса обеспечивается припуском на длину вкладыша подшипника скольжения.

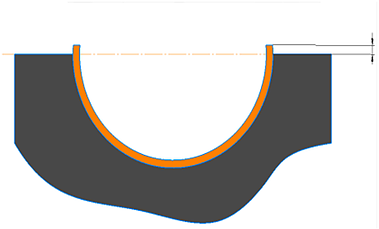

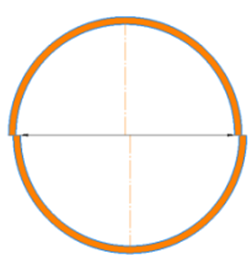

Внешняя окружность вкладыша длиннее внутренней окружности замкнутого посадочного гнезда. Эту

разницу

называют припуском на длину вкладыша, которая иллюстрирована на рисунке.

При затяжке болтов крышки шатуна или коренного подшипника, подшипники эластично сжимаются, что

позволяет

подогнать подшипники под внутренний диаметр менее эластичного посадочного гнезда. Эластичное

сжатие

создает тугую посадку между подшипником и посадочным гнездом, удерживающую подшипник на месте во

время

работы двигателя.

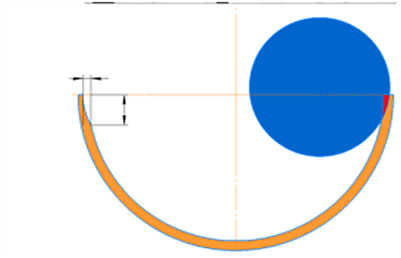

Припуск на толщину вкладыша

При смещении верхних и нижних вкладышей пары, внутренний диаметр подшипника частично уменьшается, т.е. частично уменьшается и зазор подшипника. В крайних случаях, поверхности подшипника и шейки коленчатого вала начинают соприкасаться, что через короткое время работы приводит к повреждению подшипника. Что бы избежать последствия возможного перекоса и смещения вкладышей, толщину стенки вкладышей в месте разъема уменьшают, что называется «припуском на толщину стенки».

Толщина стенки

Толщину стенки измеряют в венце подшипника. У цилиндрических подшипников она постоянная, за исключением припуска по толщине вкладыша подшипника скольжения. Допуск по отклонению толщины стенки очень незначительный и составляет порядка 3 мкм в осевом направлении и порядка 6 мкм по окружности. Что же касается эксцентриковых подшипников, то и у них толщина стенки также измеряется в венце. Обычно толщина стенки уменьшается на 20 мкм от венца к поверхностям разъема до начала области припуска по толщине вкладыша подшипника. Размер такой конусности зависит от конструкции посадочного гнезда.

Вкладыши ремонтного размера

Вкладыши изготавливаются как в номинальном, так и в ремонтных размерах.

Ремонтные размеры вкладышей отличаются от стандартных вкладышей увеличенной толщиной стенки.

Обычно,

в

ремонтных вкладышах используется принцип увеличения толщины по внутреннему диаметру, но бывает и

увеличение по наружному диаметру или в обоих направлениях.