Торцевые (механические) уплотнения насосов

Назначение

Центробежные насосы для перекачки жидкостей широко используются в разных отраслях промышленности от ЖКХ до авиастроения. Одной из главных проблем в таких типах насосов - это герметичность. Жидкость внутри насоса может вытекать в местах соединения деталей, особенно по вращающимся деталям, таким как приводные валы. Трение это главный фактор, приводящий к износу манжетных и сальниковых уплотнений, и как следствие, недолговечности их в качестве уплотнений. Инструментом для герметизации в таких случаях служит торцевое или, другими словами, механическое уплотнение.

Виды уплотнений

Идея торцевого уплотнения заключается в исключении прямого контакта между валом и уплотнением, и

следовательно, в исключении трении между ними.

Уплотнения делятся на:

Сильфонные и бессильфонные;

Однопружинные и многопружинные;

Двойные и одинарные.

Пружины используются в торцевых уплотнениях для прижима вращающегося кольца уплотнения к

неподвижному. В

ряде конструкций пружина также несет функцию передачи крутящего момента. В уплотнение может быть

одна

центральная или несколько периферийных пружин. Преимущество уплотнений с центральной пружиной в

их

дешевизне и простоте. Но, при поломке пружины, уплотнение немедленно выходит из строя.

Центральная пружина достаточно мощная, чтобы иметь возможность передачи крутящего момента с вала

на

уплотнение. Она не защищена корпусом уплотнения от воздействия среды, если в среде есть твердые

примеси.

Вариант уплотнения с центральной пружиной на стороне атмосферы лишен этого недостатка.

Конструкция с множеством периферийных пружин (многопружинные) выходит из строя постепенно, что

дает

возможность своевременно заметить небольшую утечку и поменять уплотнение. Сами по себе эти

пружины

маленькие, срок их службы меньше срока большой центральной пружины. Они не способны передавать

крутящий

момент вала на уплотнение.

В сильфонных уплотнениях сильфон используется для передачи крутящего момента с вала на

вращающееся

кольцо уплотнения. Сильфон может быть эластомерным или металлическим. Эластомерные сильфоны

обычно

используют дополнительную центральную пружину для лучшего прилегания поверхностей пары колец

уплотнения

друг к другу. Именно уплотнения с эластомерным сильфоном и центральной пружиной являются

дешевыми и

распространенными видами уплотнений для общепромышленных насосов. Они составляют большинство

всех

используемых видов торцевых уплотнений.

Уплотнения с металлическим сильфоном не требуют использования дополнительных пружин. Здесь сам

по

себе

металлический сильфон одновременно и передает крутящий момент на вращающееся кольцо, и прижимает

это

кольцо к неподвижному.

Самым дешевым вариантом является бессильфонные пружинные торцевые уплотнения. У них так же есть

преимущество в простоте монтажа.

Конструкция уплотнений

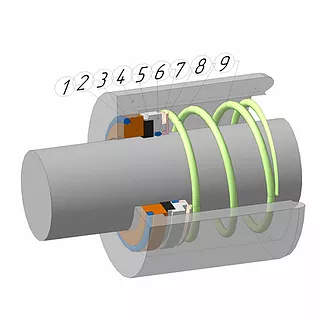

Рассмотрим один вариант торцевого уплотнения показанного на рисунке.

Вал не задевает неподвижное кольцо, которое обычно посажено в корпусе насоса (сальниковой

камере).

На

вал или рабочее колесо посажено вращающее кольцо. Поверхности соприкосновения подвижного и

неподвижного

кольца называют парой трения. Эта пара трения единственный трущийся элемент конструкции. В

зазоре,

между

кольцами, который составляет меньше 1 мкм, образуется тонкая пленка жидкости. Эта тонкая пленка

жидкости

нужна для смазки поверхностей и отвода тепла из зоны контакта. Для обеспечения непрерывного и

плотного

контакта между парой трения используют пружину или сильфон. Применение этого элемента

обусловлено

осевым

смещением вала, которое изменяло зазор между парой трения. Изменение зазора до 10 мкм, даже на

непродолжительное время, нивелирует герметизирующую способность уплотнения. Перемещение

подвижного

кольца в радиальном направлении не так важно, как осевое. Подвижное кольцо должно смещаться

относительно

вала, что бы компенсировать осевые биения вала. Чтобы пружина или сильфон могли действовать на

вращающееся кольцо уплотнения, между ними расположена уплотнительная шайба /7/, которая

выполняет

две

функции – распределение усилия от пружины и роль сальниковой крышки. Что бы заставить кольцо

вращаться

вместе с валом, кольцо крепят на рабочем колесе или сажают на вал при помощи уплотнительных

колец

/6/,

шрифтов. Уплотнительное кольцо /6/ так же служит для предотвращение протекания жидкости между

валом

и

подвижным кольцом.

1-сальниковая камера, 2-уплотнительное кольцо корпуса насоса, 3-Неподвижное кольцо, 4-корпус насоса, 5-подвижное кольцо, 6-уплотнительное кольцо вала, 7-уплотнительная шайба, 8-пружина, 9-вал

Материалы для торцевых уплотнений

Материалы пары трения должны обладать особыми свойствами, ведь они непрерывно

находятся

в

плотном контакте друг с другом и при этом двигаются друг относительно друга очень быстро (со

скоростью

вращения вала насоса). Их поверхность должна быть предельно гладкой, а способность противостоять

износу

очень высокой.

• Угольный графит широко используется в качестве материала пары трения. Существует большое

количество

разновидностей графита, используемого в уплотнениях. Графит наиболее мягкий материал уплотнения.

Он

плохо переносит присутствие в воде твердых частиц, которые могут разрушить его поверхность и

привести к

выходу уплотнения из строя. Помимо угля графит также может быть пропитан смолами (для лучшей

смазки)

или

металлами (для уменьшения коэффициента трения). Эти пропитки обеспечивают графиту наименьший

коэффициент

трения из всех материалов. Если есть риск сухого хода насоса, желательно, чтобы одно из колец

уплотнения

было сделано из графита. Также графит хорош при работе с горячими жидкостями, у которых

смазывающие

свойства ухудшены. Пропитки из металла понижают коррозионную стойкость графита и делают

невозможным

работу с пищевыми продуктами.

• Оксид алюминия. Чаще всего используется в паре с графитом. Он достаточно тверд, но обладает

относительно слабой устойчивостью к коррозии.

• Карбид вольфрама - очень твердый материала, наиболее устойчивый к твердым частицам в воде.

Однако

пара

карбид вольфрама обладает наибольшим коэффициентом трения, поэтому такую пару лучше использовать

при

малых скоростях вала, либо при использовании дополнительной смазки.

• Карбид кремния имеет хорошие показатели по твердости и теплопроводности. Материал хрупкий и

коэффициент трения в нем достаточно высок. Использование пропиток позволяет уменьшить этот

коэффициент.

• Алмазной покрытие - идеальное покрытие для поверхности пары трения. Имеет самую высокую

твердость,

теплопроводность. Оно устойчиво к коррозии и имеет низкий коэффициент трения. У алмазного

покрытия

один,

но, существенный недостаток, который определяет редкость его использования - очень высокая цена.

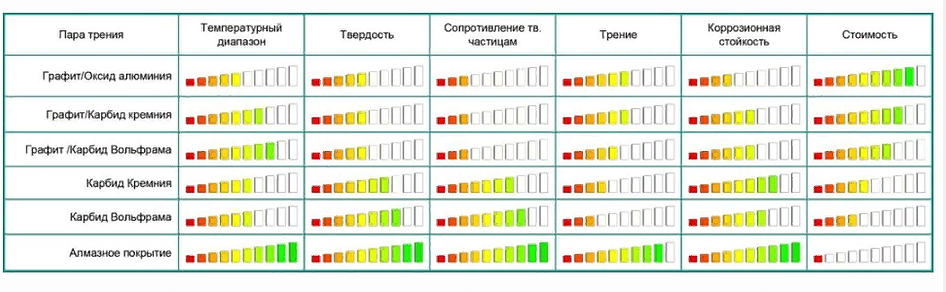

Сочетания материалов пары трения:

• Графит/карбид вольфрама - данная пара хороша, если предполагается возможность работы "по

сухому",

а

также если температура жидкости высокая.

• Графит/карбид кремния - свойства этой пары близки к предыдущей, однако происходит быстрый

износ в

горячей воде.

• Графит/оксид алюминия - наиболее дешевая пара уплотнения т.е. имеет ограниченную устойчивость

к

коррозии (pH от 5 до 10), наиболее быстро изнашивается в горячей воде.

• Карбид вольфрама, используемый в качестве материала обоих колец, очень плохо переносит работу

без

смазки из-за высокого коэффициента трения. Выход из строя уплотнения при работе "по сухому"

происходит

за несколько десятков секунд. Зато данная пара трения обладает наиболее высокими свойствами при

работе с

твердыми частицами.

Карбид кремния, используемый в качестве материала обоих колец, имеет меньший коэффициент трения

по

сравнению с предыдущей парой, но достаточно высокий по сравнению с графитом. Трение может быть

уменьшено

производителем за счет применения твердых смазок, в этом случае пара обладает хорошими

свойствами по

трению и обладает наилучшими характеристиками по противостоянию коррозии.